公司采用了适合中国国情和企业发展实际的国际先进管理理念,不断吸引高素质,高层次的管理及技术人才加盟,使企业的核心竞争力得到了快速提升;建立并实施了完整的ISO9001国际质量保证体系,通过多年的艰苦拼搏,公司积累了丰富的制药,化工,食品及干燥设备的设计、制造经验,产品广泛应用于年产20万吨电厂脱硫石膏煅烧设备生产线,遍及全国各地,并出口到奥地利、俄罗斯、墨西哥、埃及、波兰、印度、印度尼西亚、越南、菲律宾、泰国和其他许多国家。136焙烧1611碳化2988 ?136干燥1611煅烧2988

公司全体员工竭诚欢迎各界朋友莅临指导,带料试验,工艺技术研讨及考察订货,我们将为你提供优质的产品,周到的服务,和您一起共同创造各自更加辉煌的明天!

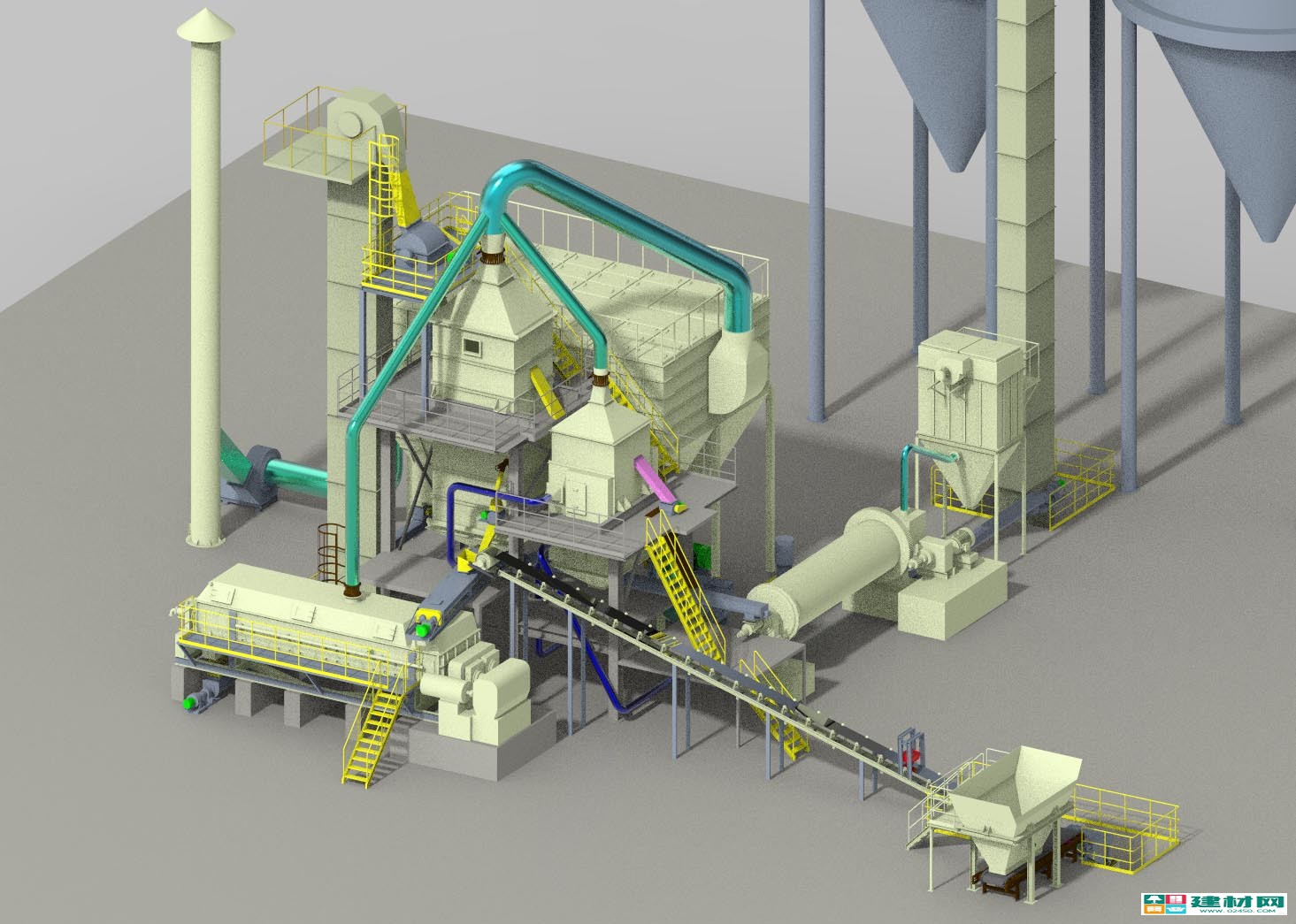

一、年产20万吨电厂脱硫石膏煅烧设备生产线工艺流程与核心环节

年产20万吨脱硫石膏煅烧生产线采用“烘干-煅烧-粉磨-陈化-包装”一体化工艺,具体流程如下:

原料预处理

原料(主要为电厂脱硫石膏)通过皮带输送机或铲车送入进料斗,经初步除杂后进入桨叶干燥机(或烘干设备)。蒸汽烘干

以蒸汽为热源(蒸汽压力0.8-1.0MPa,温度220℃以上),通过桨叶旋转搅拌实现均匀脱水。原料初始含水量为12-18%(或二水石膏含量≥90%、含水量<20%),烘干后达到适合煅烧的水分水平(通常≤8%)。流态化煅烧

烘干后的原料通过提升机进入流化床煅烧炉(或沸腾炉),采用流态化技术(高压罗茨风机+布风板)确保煅烧均匀性。煅烧温度控制在120-150℃,生成β型半水石膏(符合《建筑石膏》国标GB/T9776-2008)。改性粉磨

煅烧后的半成品进入钢磨机或球磨机进行粉磨,控制细度(如200目过筛率≥90%),提升石膏粉活性。陈化与包装

粉磨后的物料进入成品仓陈化3天,稳定结晶结构;陈化后由13号自动包装机完成定量包装(如25kg/袋),通过气流输送系统入库。

二、年产20万吨电厂脱硫石膏煅烧设备生产线关键设备配置

桨叶干燥机:用于原料蒸汽烘干,材质为304不锈钢或16锰钢,耐腐蚀性强,处理能力匹配产能(约20吨/小时)。

流化床煅烧炉:分室设计,配备高压罗茨风机和布风板,确保流态化均匀,避免堵塞,热源可采用蒸汽或天然气(需导热油循环系统)。

除尘系统:采用旋风分离器+脉冲布袋除尘器组合,粉尘排放≤20mg/m3(符合国标),除尘器回收的粉尘通过刮板输送机和提升机返回桨叶干燥机循环利用。

自动化控制系统:PLC实时监测温度、压力、蒸汽流量等参数,自动调节进料速度和煅烧时间,保障产品质量稳定。

三、原料与热源要求

原料标准:需满足二水石膏含量≥90%、含水量<20%、氯离子含量<1000PPM,附着水12-18%。

热源选择:优先蒸汽(适合靠近热电厂的场地,能耗低);若无蒸汽条件,可采用天然气(热值≥8200kcal),需配套导热油循环系统。