公司采用了适合中国国情和企业发展实际的国际先进管理理念,不断吸引高素质,高层次的管理及技术人才加盟,使企业的核心竞争力得到了快速提升;建立并实施了完整的ISO9001国际质量保证体系,通过多年的艰苦拼搏,公司积累了丰富的制药,化工,食品及干燥设备的设计、制造经验,产品广泛应用于年产10万 20万吨脱硫石膏粉的蒸汽桨叶干燥+沸腾炉煅烧生产线,遍及全国各地,并出口到奥地利、俄罗斯、墨西哥、埃及、波兰、印度、印度尼西亚、越南、菲律宾、泰国和其他许多国家。136焙烧1611碳化2988 ?136干燥1611煅烧2988

公司全体员工竭诚欢迎各界朋友莅临指导,带料试验,工艺技术研讨及考察订货,我们将为你提供优质的产品,周到的服务,和您一起共同创造各自更加辉煌的明天!

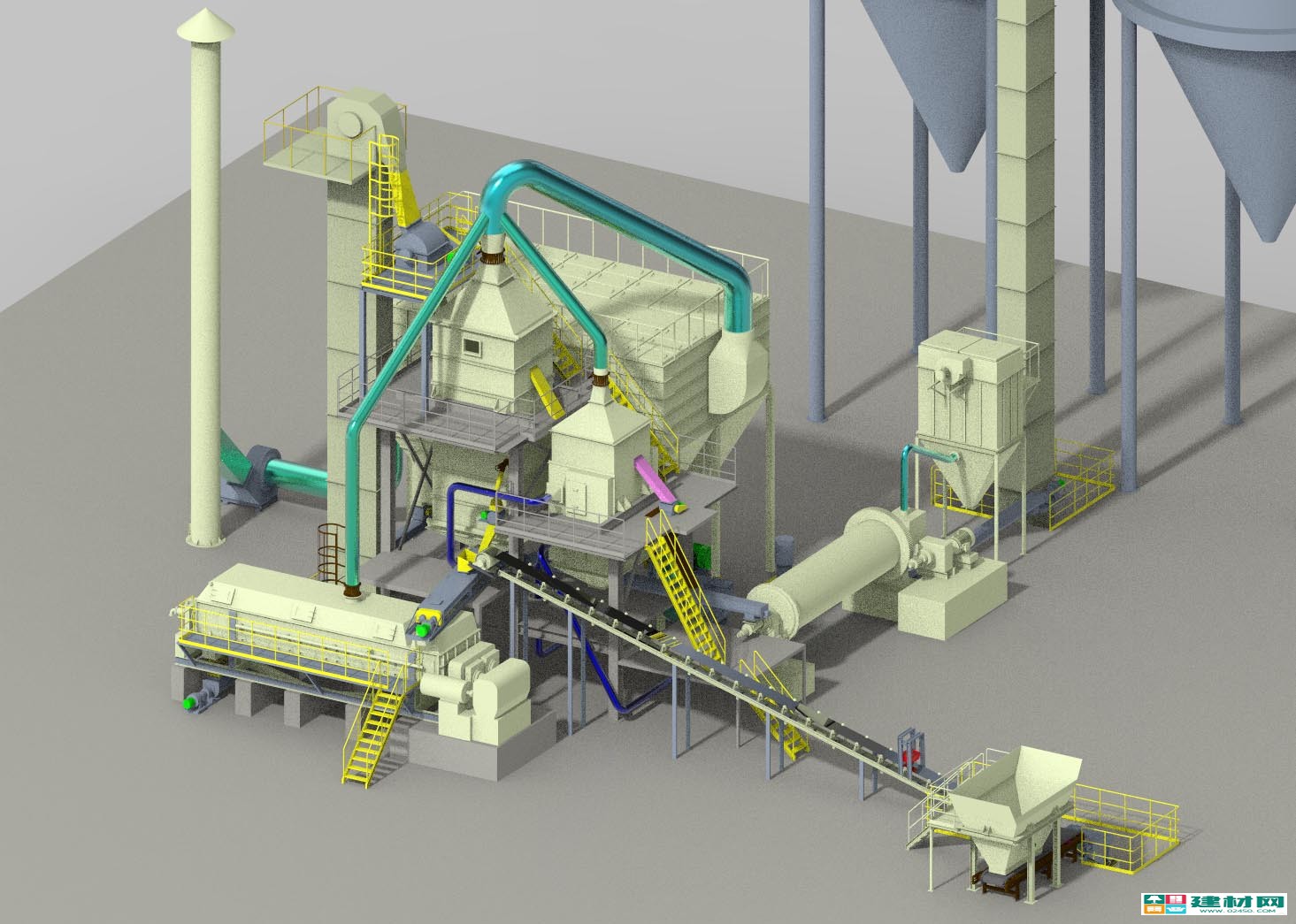

年产10万–20万吨脱硫石膏粉蒸汽桨叶干燥+沸腾炉煅烧完整技术方案

本项目旨在建设一条高效、节能、环保的脱硫石膏资源化利用生产线,年处理湿基脱硫石膏约30万–60万吨(视含水率而定),最终产品为建筑用β型半水石膏粉(即“脱硫建筑石膏”),产能覆盖10万至20万吨/年。整条生产线以“低温蒸汽桨叶干燥 + 沸腾炉动态煅烧 + 陈化冷却 + 精细筛分与均化包装”为核心工艺路径,实现从电厂烟气脱硫副产物到高附加值建材产品的全流程转化。

一、原料特性与目标产品要求

脱硫石膏来源于燃煤电厂湿法石灰石-石膏法烟气脱硫系统,属化学合成二水硫酸钙(CaSO?·2H?O),其主要特征如下:

初始含水率:10%–15%(游离水),部分可达18%

结晶形态:板状晶体为主,粒度较细(D50约为30–60μm)

杂质含量低,白度高(≥85%),优于天然石膏

含少量氯离子、可溶盐及未反应石灰,需在工艺中控制累积

目标产品为符合《GB/T 9776-2008 建筑石膏》标准的β型半水石膏粉(β-CaSO?·0.5H?O),主要用于纸面石膏板、抹灰砂浆、自流平材料等领域,要求:

终水分 ≤ 0.2%

半水相含量 ≥ 75%

无过烧或欠烧现象,凝结时间稳定

强度性能达标:抗折强度 ≥ 2.5 MPa,抗压强度 ≥ 4.0 MPa

粒径分布可控,流动性好,便于后续应用

二、年产10万 20万吨脱硫石膏粉的蒸汽桨叶干燥+沸腾炉煅烧生产线总体工艺流程设计

整条生产线分为五大功能单元:储存给料系统 → 蒸汽桨叶干燥系统 → 缓冲过渡系统 → 沸腾炉煅烧系统 → 冷却陈化与成品处理系统,辅以热力供应、除尘净化、自动控制等配套系统。

原料储存与均匀给料

湿脱硫石膏由密闭运输车辆送入封闭堆棚暂存,避免雨淋和二次污染。通过铲车或皮带输送机送至高位缓冲料仓,料仓底部设振动疏松装置和螺旋给料机,确保连续稳定出料,防止架桥和堵塞。给料量根据下游负荷自动调节,保障系统运行平稳。

蒸汽桨叶干燥阶段

湿料经计量螺旋进入间接加热式蒸汽桨叶干燥机。该设备采用空心桨叶结构,内部通入0.6–1.0 MPa饱和蒸汽作为热源,通过对流传导方式将热量传递给物料表面,实现温和脱水。

干燥过程在密闭负压环境下进行,蒸发水分由引风机抽出,经冷凝回收部分冷凝水后,尾气进入洗涤塔处理达标排放。干燥后物料含水率降至≤2%,温度升至约110℃,呈松散颗粒状态,利于后续煅烧。

此阶段关键在于控制干燥速率与温度梯度,避免局部高温导致提前脱水生成不稳定相,同时减少粉尘逸散。

中间缓冲与稳流输送

干燥后的低含水石膏粉进入保温型中间缓冲仓,配备料位计与破拱装置,保证向煅烧系统连续供料。通过变频调速的旋转阀或链式输送机,将物料匀速送入沸腾炉进料口,实现流量精准匹配。

沸腾炉动态煅烧核心环节

采用内循环式沸腾炉作为主煅烧设备,炉体为立式圆筒形结构,内部设有布风板和多级挡板,底部通入洁净热空气(或烟道气)形成流态化床层。

物料自上而下进入炉膛,在高温(160–180℃)气流作用下剧烈翻滚,与热介质充分接触,完成二水石膏向半水石膏的可控脱水反应:

CaSO?·2H?O + 热量 → CaSO?·0.5H?O + 1.5H?O↑

沸腾状态使物料受热均匀,停留时间可通过进风量和加料速度调节(通常为15–30分钟),确保转化率达标且不产生过烧。炉内设置多点测温探头实时监控各区温度,防止局部超温结块。

燃烧供热系统可选用天然气、生物质颗粒或清洁煤粉锅炉产生的热风,经高效过滤后送入炉底,排烟经旋风+布袋除尘后达标排放。

煅后冷却与陈化处理

出沸腾炉的高温石膏粉(约140–160℃)首先进入脉冲式气流冷却器或流化床冷却器,利用环境空气或制冷空气快速降温至60℃以下,终止晶相变化,稳定物性。

随后进入陈化仓进行物理陈化(停留时间6–24小时),促进晶体内应力释放和残余水分平衡,提升粉体流动性和施工性能。

筛分均化与包装

陈化后的石膏粉经振动筛去除结团颗粒(筛网孔径一般为1.0 mm),筛上物返回破碎或单独处理。合格细粉进入大型均化仓,通过重力混合实现品质一致性。

最终产品可根据市场需求选择散装输出(罐车运输)或自动包装机定量装袋(25 kg/包),全过程密闭操作,配备脉冲布袋除尘器,确保车间环境清洁。

三、核心设备选型与关键技术参数

蒸汽桨叶干燥机

选用双轴桨叶式间接干燥机,材质为Q345R+不锈钢复合板或全316L不锈钢,适应弱酸性环境。单台处理能力按年产规模配置,例如:

对于20万吨/年线,需配置两台Φ1.2×12 m规格设备,总传热面积达300 m2以上

蒸汽压力:0.8 MPa,温度约170℃

单位能耗:~80–100 kg蒸汽/kg水蒸发

出料含水率稳定控制在1.5%–2.0%

设备配备变频驱动、扭矩监测和防抱死保护系统,确保长期稳定运行。

沸腾炉系统

主炉规格依据产量设计,典型尺寸为直径Φ2.8–3.5 m,高度8–10 m,内置三级挡板结构,增强气固接触效率。关键参数包括:

操作温度区间:160–180℃,分区控温

流化风速:0.8–1.2 m/s,风量可调

物料停留时间:20±5 min

热风来源:清洁能源锅炉提供180–200℃热风

煅烧转化率:>95%,β半水相占比>80%

配套旋风分离器回收粗粉回炉再煅,提高收率;尾气经高温布袋除尘(耐温180℃)后排空,排放浓度<10 mg/Nm3。

冷却系统

推荐使用流化床冷却器,具有冷却效率高、不易积料的优点。冷却介质为空气,经初效+中效过滤,避免二次污染。出口物料温度控制在≤60℃,满足安全储运要求。

除尘系统

全线共设五级除尘:

干燥尾气:冷凝+喷淋洗涤+除雾器

煅烧尾气:旋风+高温布袋

冷却与筛分段:脉冲布袋除尘

包装点:小型滤筒除尘

整体排放浓度执行《大气污染物综合排放标准》(GB16297),颗粒物≤10 mg/m3

自动化控制系统

采用DCS或PLC+触摸屏集中控制系统,实现全厂数据采集与联动控制。重点控制回路包括:

干燥机蒸汽压力与温度闭环调节

沸腾炉各区域温度联锁报警

进料量与热风量比例协调

关键设备故障自动停机保护

具备远程监控、历史数据追溯、能耗统计等功能,支持智能化运维。